Gestión térmica de las baterías de los vehículos eléctricos

Comprender el comportamiento térmico de las baterías de los vehículos eléctricos

Los vehículos eléctricos (VE) representan el futuro del transporte respetuoso con el medio ambiente. El mercado mundial de coches eléctricos ha experimentado un aumento constante de ventas en la última década. La preocupación por la seguridad que rodea al uso de baterías de iones de litio en vehículos eléctricos es cada vez mayor a medida que estas baterías se vuelven más potentes, los tiempos de carga se hacen más rápidos y el tamaño de los paquetes de baterías aumenta para ampliar la autonomía de conducción.

Los materiales con mayor densidad energética pueden poseer menor estabilidad térmica, lo que puede plantear problemas de seguridad como el desbordamiento térmico de la batería. La gestión térmica de las baterías se ha convertido en un elemento crucial para gestionar las mayores densidades de energía y potencias específicas de las baterías, así como para predecir, prevenir y contener cualquier peligro o incendio que pueda surgir. Es un aspecto esencial del diseño de cada célula y módulo, del paquete de baterías y del vehículo en general. La investigación de los fallos, incendios y retiradas de las baterías ha revelado que suelen estar causados por abusos mecánicos, eléctricos y térmicos. La gestión térmica de las baterías de iones de litio de los vehículos eléctricos presenta varios retos en lo que se refiere a los sistemas de medición de la temperatura.

Algunos de los principales retos son:

- Colocación del sensor

- Precisión y fiabilidad de los sensores

- Calibración y deriva de calibración

- Sincronización e integración de datos

- Transmisión y comunicación de datos

- Tratamiento y análisis de datos

Consideraciones de seguridad:

Con las baterías de iones de litio de alta energía, la seguridad es primordial. Es un reto importante garantizar que la medición de la temperatura no ponga en peligro la seguridad del usuario ni suponga riesgos adicionales.

Son necesarias muchas mediciones de temperatura diferentes en toda la arquitectura, desde la propia batería hasta el motor eléctrico, pasando por los conectores y la electrónica de potencia. La colocación e instalación de los sensores y sistemas DAQ puede resultar especialmente difícil durante las pruebas de prototipos.

Estrategias de adquisición de datos para una gestión térmica eficaz

Una gestión térmica eficaz en los vehículos eléctricos es esencial para mantener un rendimiento óptimo, garantizar la seguridad y prolongar la vida útil de los componentes críticos. La adquisición de datos de temperatura es un aspecto fundamental de esta gestión.

Colocación de los sensores de temperatura

La colocación estratégica de sensores de temperatura en todo el VE es crucial para obtener datos de temperatura precisos y completos:

Batería

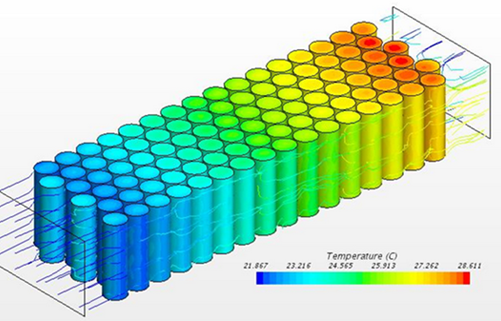

Los sensores deben estar distribuidos uniformemente dentro de la batería para detectar variaciones de temperatura. Estos sensores ayudan a identificar los puntos calientes y permiten al BMS tomar las medidas adecuadas para garantizar la seguridad y la longevidad de la batería.

Power Electronics:

Fiber-optical temperature sensors can be positioned within power electronics components, complementing traditional sensors, to monitor temperature accurately and reliably. These sensors trigger cooling systems when needed, preventing overheating and optimizing performance.

Termopares:

Conocidos por su robustez y su amplio rango de temperaturas, los termopares son adecuados para medir la temperatura de componentes críticos como el motor eléctrico y la electrónica de potencia.

RTDs:

Al ofrecer mayor precisión y estabilidad, los RTD destacan en la monitorización de la temperatura de las baterías. Su precisión es esencial para que el sistema de gestión de baterías (BMS) optimice la carga y la descarga.

Sensores de infrarrojos:

Estos sensores sin contacto miden la temperatura de la superficie, por lo que son muy útiles para evaluar los distintos componentes del vehículo eléctrico.

Sensores de temperatura de fibra óptica:

Los sensores de fibra óptica se utilizan cada vez más en los vehículos eléctricos por sus ventajas únicas. Ofrecen un control preciso de la temperatura y pueden colocarse con mayor facilidad y seguridad en zonas con interferencias electromagnéticas, alta tensión o en lugares de difícil acceso.

Tratamiento y análisis de datos

Los datos de temperatura recogidos por estos sensores, incluidos los de fibra óptica, deben procesarse y analizarse para tomar decisiones fundamentadas sobre la gestión térmica. Algoritmos y sistemas de control avanzados interpretan estos datos y toman las medidas necesarias, como activar medidas de refrigeración, optimizar el aislamiento o ajustar la configuración de la climatización.

Opciones de refrigeración para baterías de tracción

La elección del sistema de refrigeración depende de factores como la composición química de la batería, la densidad de potencia, el tamaño, el peso, las limitaciones de costes y los requisitos específicos de gestión térmica del vehículo. Los sistemas avanzados de gestión de baterías (BMS) suelen integrar sensores de temperatura y algoritmos de control para regular el sistema de refrigeración en función de las condiciones en tiempo real, garantizando un rendimiento y una seguridad óptimos.

Lo básico:

- La temperatura óptima de almacenamiento de las pilas es de unos 10 °C.

- Las temperaturas de almacenamiento más elevadas provocan una autodescarga más rápida.

- Es necesario mantener un gradiente de temperatura de 2 - 3 °C desde la célula más fría a la más caliente.

- Los packs más grandes permiten un gradiente más amplio en el peor de los casos de 6 - 8 °C entre las celdas de la batería.

- Las grandes diferencias de temperatura provocan un envejecimiento diferente de cada célula.

- La gestión térmica garantiza el mejor rendimiento incluso en condiciones meteorológicas cambiantes o para estilos de conducción deportiva más agresivos.

Disipación del calor

Sistemas de refrigeración: La disipación adecuada del calor es esencial para mantener la temperatura dentro de límites seguros. Los sistemas de refrigeración, como la refrigeración por aire o líquido, se emplean a menudo en vehículos eléctricos y otras aplicaciones con baterías de alta potencia.

Los sistemas de gestión de baterías (BMS) incorporan algoritmos de gestión térmica para regular la temperatura y garantizar que la batería funcione dentro de un rango de temperatura seguro.

![[Translate to Spanish:] Passive Cooling [Translate to Spanish:] Passive Cooling](/fileadmin/Public/Applications/General_Solutions/Automotive_Tests/passive_cooling.png)

Refrigeración pasiva

Las células se mantienen en una carcasa. El calor generado por la célula se disipa por conducción, convección o radiación a la carcasa. Se utiliza para aplicaciones de baja potencia.

Ejemplo: Nissan Leaf

![[Translate to Spanish:] Passive Cooling + Fan [Translate to Spanish:] Passive Cooling + Fan](/fileadmin/Public/Applications/General_Solutions/Automotive_Tests/passive_cooling.png)

Refrigeración pasiva + ventilador

Las células se alojan en un recinto y se utiliza un ventilador para mover el aire y crear un perfil de temperatura más uniforme en todas las células. Suelen utilizarse en aplicaciones de baja potencia y cuando las condiciones ambientales son inferiores a 35 °C.

Ejemplo: Renault Zoe

![[Translate to Spanish:] Forced Air Cooling [Translate to Spanish:] Forced Air Cooling](/fileadmin/Public/Applications/General_Solutions/Automotive_Tests/forced-Air_cooling.png)

Refrigeración por aire forzado

Las células están en una carcasa, el aire es forzado a través de la batería para enfriar las células. Se puede utilizar el aire filtrado y refrigerado del habitáculo.

Ejemplo: Toyota Prius

![[Translate to Spanish:] Cooling Plates [Translate to Spanish:] Cooling Plates](/fileadmin/Public/Applications/General_Solutions/Automotive_Tests/cooling_plates.png)

Placas de refrigeración

Un fluido refrigerante que circula hasta la batería, donde el calor se transfiere hacia y desde el fluido. Los sistemas de refrigeración de baterías más comunes en los vehículos eléctricos utilizan agua-glicol como fluido refrigerante.

Ejemplo: Porsche Taycan

![[Translate to Spanish:] Dielectric Immersion Cooling [Translate to Spanish:] Dielectric Immersion Cooling](/fileadmin/Public/Applications/General_Solutions/Automotive_Tests/dielectric_immersion_cooling.png)

Refrigeración por inmersión dieléctrica

Las células se sumergen en un dieléctrico que fluye a través de un intercambiador de calor. El dieléctrico está en contacto directo con las células y las barras colectoras, lo que minimiza las barreras térmicas.

Ejemplo: Koenigsegg Regera, Mercedes C63 AMG

![[Translate to Spanish:] Refrigerant Cooling Plates [Translate to Spanish:] Refrigerant Cooling Plates](/fileadmin/Public/Applications/General_Solutions/Automotive_Tests/refridgerent_cooling_plates_Kopie.png)

Placas de refrigeración

Las células están conectadas térmicamente a una placa fría de refrigerante. Esto se considera menos complejo porque elimina el sistema intermedio de agua-glicol y aplica el sistema de refrigerante directamente a las células. Así se eliminan varias piezas, lo que puede abaratar y aligerar el sistema.

Comprender y controlar el comportamiento térmico de las celdas de las baterías de iones de litio es fundamental para maximizar el rendimiento, garantizar la seguridad y prolongar la vida útil de las baterías. Fabricantes e investigadores trabajan continuamente en el desarrollo de sistemas avanzados de gestión térmica para satisfacer las necesidades en constante evolución de los vehículos eléctricos y los dispositivos electrónicos portátiles.